DOCUMENTOS RECOPILADOS, MODIFICADOS Y ADECUADOS CON FINES DIDACTICOS, SE DA CREDITO TOTAL A LOS AUTORES:

La Planeación Prospectiva y Estratégica; una ruta para el cambio

Dr. Tomás Miklos

PRODUCTIVIDAD

Conferencia del Dr. Luis Benavides Ilizaliturri, publicada en el libro Hacia nuevos paradigmas en educación, CIPAE, agosto de 1998.

Automatización en línea en la Industria de Hidrocarburos, HARPREET GULATI Y GABRIELA TORRES-INVENSYS PROCESS SYSTEM

REVISTA INTECH AUTOMATIZACION, MEXICO, AÑO 7 No. 3; ISA EXPOCONTROL 2008.

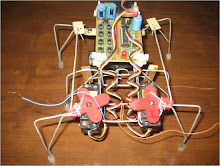

FOTOS E IMÁGENES

REVISTA INTECH AUTOMATIZACION, MEXICO, AÑO 7 No. 3; ISA EXPOCONTROL 2008.

CUARTOS DE CONTROL DE PROCESOS

LINEAS DE PRODUCCIÓN AUTOMATIZADAS

GENERACIÓN DE EMPRESAS DE PRIMER NIVEL

CONSERVACIÓN DE LOS ACTIVOS Y RECURSOS

PLANEACIÓN DE ACTIVIDADES DE MANTENIMIENTO CON VISIÓN GLOBAL

SUPERVISIÓN Y CONTROL DE LOS PROCESOS

TECNOLOGIAS DE PUNTA PARA EL DIAGNÓSTICO DE FALLAS

OPTIMIZACIÓN DE CUALQUIER PROCESO PRODUCTIVO

AUTONOMIA DE LOS PROCESOS

PLANEACIÓN PROSPECTIVA

En tanto se acepte que el futuro no está predeterminado, al menos no del todo, se pueden crear, develar, descubrir, diseñar y hasta construir futuros más convenientes, más factibles y más deseables. Para ello, el instrumento estratégico más pertinente es la planeación prospectiva.

Su misión es la elicitación de futuros, su evaluación y su jerarquización y selección, siendo para ello una de sus instancias más importantes la anticipación de futuros diversos: posibles, probables, lógicos, deseables, temidos, futuribles, etcétera.

El estudio contemporáneo de la prospectiva en realidad emerge durante la Segunda Guerra Mundial, cuando otros trabajos más pragmáticos y operativos impusieron la necesidad de no sólo conocer las tácticas del enemigo, sino también sus posibles intenciones y desarrollos futuros.

Eos estudios prospectivos surgieron con el objetivo de resolver dudas sobre "¿qué pretende alcanzar el enemigo con lo que hace ahora?", "¿cómo anticiparse en consecuencia?", etcétera.

PLANEACIÓN PROSPECTIVA

Usando tanto métodos cuantitativos como cualitativos, tomando en cuenta las posibles alteraciones a las tendencias y conjugando índices de probabilidad con los de deseabilidad, se substituye simbólicamente una especie de "tubo cerrado de probabilidades" por algo así como un "embudo abierto de posibilidades".

Este "embudo" puede mostrar claramente una gama de escenarios futuros debidamente acotados.

En contrapartida, presenta un "futuro catastrófico" (indeseable) si se ubica en el extremo contrario del "mapa" (o línea); en un punto aproximadamente intermedio, se ubica el "futuro proyectivo". Es también factible identificar el denominado "futuro lógico" mediante ajustes al proyectivo con información proveniente del análisis de coyuntura o de las decisiones o situaciones ya previstas para el corto plazo.

Una vez identificados éstos (y/u otros) "futuros clave" es metodológicamente posible construir al menos uno más: "el futurible".

Este representa la intersección estratégica y contexto-dependiente entre lo deseable y lo factible, como se ilustra

Desde un enfoque pragmático consensúal, se puede establecer que un fenómeno o variable determinado presenta un "futuro utópico" (deseable), representado por aquél que se ubica en el extremo superior del "mapa" (o de la línea) de futuros posibles.

Este es más conocido en mercadotecnia y en desarrollo tecnológico, en donde ha mostrado ser de gran utilidad para analizar el desarrollo potencial de mercados o de nuevos productos.

Puede representarse como una curva en forma de "S", donde en la fase ascendente de la curva los resultados requieren de esfuerzos {y recursos} considerables; después, por cada unidad de esfuerzo que se adicione, los resultados son exponenciales hasta que la curva se vuelve paralela al eje de las ordenadas.

Este punto corresponde matemáticamente a la derivada igual a cero (S=O), punto de inflexión entre las derivadas positivas (+) y las negativas (-). A partir de este punto, la curva es simétrica y llega a confundirse asintóticamente con su limitante tecnológica o mercadológica (límite superior de resultados obtenibles):

Ahora bien, bajo una visión holística (omnicomprensiva) y teleológica (de muy largo plazo), esta curva conforma un simple eslabón fractalizado de una conformación similar en cadena.

Cada una de las curvas "S" individuales va cediendo su paso a otra curva "S" inmediatamente superior.

Entre los eslabones (curvas individuales componentes) en lugar de los tradicionales elementos de continuidad, aparecerán rupturas (discontinuidades y situaciones caóticas).

Así, los cambios de paradigma representan momentos revolucionarios menores insertos dentro de una cadena mayor de características evolutivas.

Esto se logra al superponer megatendencias como envolventes de series de microtendencias o, lo que es lo mismo, al crear indicadores globales compuestos por secuencias de indicadores parciales

La prospectiva se centra, clarifica y fortalece el binomio "utilidad-factibilidad". La utilidad está representada por los seis elementos siguientes:

• visualización de futuros posibles;

• diagnóstico del presente desde el futuro;

• diseño de un futuro para el futuro;

• construcción del mejor futuro posible (futurible);

• evaluación prospectiva (holística y teleológica), y

• acción permanentemente retroalimentada.

LO PRIMERO DE TODO ES DIALOGAR

Reflexiones

¿Consideras que es bueno dialogar sobre la mejor manera de incrementar la productividad? ¿Has pensado sobre los temas relacionados con la productividad y has platicado de ello con otros compañeros y/o con tus superiores? ¿Has sentido enojo porque algunos supervisores se limitan a transmitir la información sobre las metas de productividad pero no verifican si ésta ha sido comprendida? ¿Cómo reaccionan tus compañeros cuando alguien tiene iniciativa para realizar actividades útiles no contempladas en el programa de productividad? ¿Existe un programa de productividad en tu empresa? De ser así, ¿cómo se elaboró?, ¿participaste en su elaboración? Si no existe, ¿crees que sería útil elaborar uno y te gustaría participar? Si algún compañero te invita a platicar sobre el tema, ¿tú qué haces? ¿Has oído hablar de los círculos de aprendizaje, de los grupos participativos, de los sistemas de productividad en fábricas o comercios? ¿Consideras que se puede hacer algo parecido en tu trabajo?

¿Qué hay de nuevo sobre la productividad?

Al hablar de productividad, la interrogante fundamental es: Productividad ¿para qué? y ¿respecto a qué?

En la definición del referente, en la determinación (que no es sino una definición, una delimitación) de CUÁL producción, en dónde, para qué momento, para quién y sobre todo PARA QUÉ, es donde comienzan a fraguarse los criterios que permitirán esclarecer la productividad en el trabajo.

En definitiva, la única razón de ser de la producción y con ella de la productividad, su medida y su fin, es el mejoramiento de la existencia humana: de las personas y de las sociedades. Dado que la existencia humana, individual y social, es compleja, todo lo relacionado con ella en este caso la productividad es complejo, no tanto en sus fines, sino en sus metas intermedias y en los procesos para alcanzarla.

Precisamente en la pérdida de esta dimensión humana, se ubica la gravedad de los problemas de la productividad y lo insatisfactorio de las soluciones que se pretendan ofrecer para su mejoramiento.

Valora tu experiencia

El intercambio de ideas o experiencias con compañeros de trabajo es un elemento fundamental para nuestro propio mejoramiento. No se trata de ver quién tiene la razón o quién está equivocado, sino más bien saber que no estamos solos, que otros han pasado por lo mismo que uno, que siempre hay alternativas nuevas para ser probadas.

Más sobre la productividad

Por ello, la productividad no es un mero formalismo voluntarista que sustentan ciertos aforismos: "Producir más y mejor por México", "Realízate con autenticidad: sé productivo", o viceversa "Yo sólo soy producto de mi esfuerzo y de mi decisión", "Yo soy la prueba de que cuando se quiere. Se puede"... afirmaciones peligrosas que representan frases hechas y lemas conductistas.

Mejorar la capacitación laboral, contar con mejores instructores, especificar objetivos concretos, cambiar tecnologías, introducir técnicas, modificar horarios, incentivar económicamente, motivar, etc. no tienen relación directa causa - efecto en el campo de la productividad. La experiencia nos lo ha mostrado.

La única forma de lograr que estos elementos tengan significancia es introducirlos en una visión sistémica compleja no lineal y relativizarlos en ella. De otra forma, seguiremos haciendo más de lo mismo con los mismos paupérrimos resultados.

Y tú, ¿en qué has cambiado?

1. Que otros perciben la realidad de manera distinta a la tuya.

2. Que hay que respetar la manera como otros ven e interpretan la realidad.

3. Que la puesta en común de esas maneras de ver e interpretar enriquecen a quienes se organizan para intercambiar puntos de vista.

4. Que vale la pena aprender a participar democráticamente en acciones de grupo.

5.Que la mejor definición de productividad es la acordada en común.

Lo más importante es que en tu manera de ser y actuar aproveches lo que has aprendido.

OPTIMIZACIÓN DE LOS PROCESOS PRODUCTIVOS, MEDIANTE LA AUTOMATIZACIÓN

Una Experiencia Mundial

Optimización en línea podría ser definida funcionalmente como el lugar en la cadena de automatización empresarial donde se reúnen economía y operación.

La figura1, muestra como un sistema de optimización en línea es comúnmente configurado.

La implementación en línea permite obtener datos del proceso en tiempo real (ejemplo: flujos, temperatura, presión, etc.) para ser utilizados por el sistema de optimización.

La optimización en línea en la industria de hidrocarburos ha estado en práctica por más de 40 años.

•La figura de abajo, muestra los elementos esenciales de una cadena de automatización empresarial. Como se muestra, el sistema de control distribuido (SCD) provee un control regulatorio básico de la unidad de proceso utilizando predominantemente entradas /salidas simples de lazos de control PID.

•La etapa de Control Avanzado de Procesos (APC) incluye muchas tecnologías pero actualmente es dominada por control multivariable (MCV).

Si el APC permite una operación estable en cualquier conjunto factible de condiciones de operación, ¿Cuáles son los puntos factibles de condiciones de operación que van ha maximizar el retorno económico?

La aplicación comúnmente se mueve de ambientes fuera de línea a programas a corto plazo de movimiento de inventarios y productos, calidades, rangos y condiciones operativas, administración de inventarios y mantenimiento de equipos no planeado.

Planeación incluye muchas de las características de programación, pero en menor detalle y en un mayor tiempo (semanas a meses).

Planeación también abarca disposición de materias primas, demanda de producto, economía y planeación de mantenimiento de los equipos de operación. Programas lineales tienden a ser una herramienta basada en un modelo dominante a los niveles de planeación/programación.

Finalmente, administración empresarial es una actividad más amplia, la cual expande el tiempo de medición de meses a años. Esto involucra un pronóstico de largo plazo en la economía y ambientes de oferta/demanda. Esto también incluye diseño de instalaciones en términos de equipos nuevos y cambios al proceso industrial.

Conociendo los retos de implementación del provecto

Implementación del proyecto reconoce que la optimización en línea es normalmente una solución que incluye entregables de software y servicios.

La implementación del proyecto incluye diseño del proyecto, construcción, implementación, arranque y puesta en marcha.

El reto en ésta área ha incluido tiempo que toma la implementación y la sustentabilidad de la implementación.

Alcanzando retos del personal

El segundo mayor reto se refiere a los requerimientos del personal en cuanto a implementar y luego mantener el optimizador u factor alto de servicio.

Se requiere personal con alta experiencia y habilidades para el manejo del software de Optimización en línea.

Conociendo retos de integración

Los sistemas de optimización en línea han sido restringidos, en gran parte, al uso en línea y sólo se han integrado hacia abajo en la cadena de automatización empresarial a APC y SCD.

Esta integración limitada provee un uso limitado de la aplicación. Aunque la integración con otros sistemas era mínima, interfaces de usuario eran comúnmente requeridas.

Conociendo los retos de mantenimiento

Como se ha mencionado previamente, históricamente los sistemas de optimización en línea han sido restringidos, en gran parte, al uso en línea y mantenimiento por usuarios expertos.

Sin embargo, para el éxito a largo plazo, de una aplicación en línea, debe cambiar de una solución táctica puntual a un rol más estratégico. Compañías que son altamente exitosas con optimización en línea utilizan los modelos para múltiples aplicaciones y variedad de usuarios.

Los modelos en línea son utilizados para monitoreo del proceso, evaluación de índices de desempeño (KPI's), alertas, automatizadas y monitoreo del desempeño de los equipos. Adicionalmente, los modelos en línea son utilizados fuera de línea por ingenieros para localizar problemas, cuellos de botella en el proceso y mejoras la proceso como actividades bien planeadas.

•La figura, muestra múltiples aplicaciones que pueden ser proveídas de una solución integral de optimización en línea. Múltiples usuarios en varias funciones dentro de la organización, ingenieros de proceso, mantenimiento y planeación, pueden generar valor al negocio con una aplicación de optimización en línea.

•Estos múltiples puntos del valor del negocio desde una aplicación de optimización en línea, también ayudan a garantizar el compromiso a largo plazo en la organización, de mantener un optimizador en línea.

Factores Críticos de éxito

Un proyecto exitoso de modelado en línea a tiempo real depende de numerosos factores. La siguiente lista resume varios de éstos factores:

• Visualización de una oportunidad de optimización.

• Aceptación e involucra miento de todos los participantes en el grupo del cliente.

• Cooperación de todos los grupos en la determinación de los objetivos operativos y económicos.

• Compromiso de todos los grupos en proporcionar datos de soporte en bases continuas (SCD, laboratorio, económicos, modificaciones al proceso, etc.).

• Obtener unas especificaciones funcionales y ajustadas, las cuales sean completamente entendidas y acordadas por el cliente y adheridas por el vendedor.

• Mantenimiento de la instrumentación.

• Compromiso de los recursos por mantener el sistema.

• Aceptación de la gerencia operativa y operadores.

DOCUMENTOS RECOPILADOS, MODIFICADOS Y ADECUADOS CON FINES DIDACTICOS, SE DA CREDITO TOTAL A LOS AUTORES:

La Planeación Prospectiva y Estratégica; una ruta para el cambio

Dr. Tomás Miklos

PRODUCTIVIDAD

Conferencia del Dr. Luis Benavides Ilizaliturri, publicada en el libro Hacia nuevos paradigmas en educación, CIPAE, agosto de 1998.

Automatización en línea en la Industria de Hidrocarburos, HARPREET GULATI Y GABRIELA TORRES-INVENSYS PROCESS SYSTEM

REVISTA INTECH AUTOMATIZACION, MEXICO, AÑO 7 No. 3; ISA EXPOCONTROL 2008.

FOTOS E IMÁGENES

REVISTA INTECH AUTOMATIZACION, MEXICO, AÑO 7 No. 3; ISA EXPOCONTROL 2008.

No hay comentarios:

Publicar un comentario